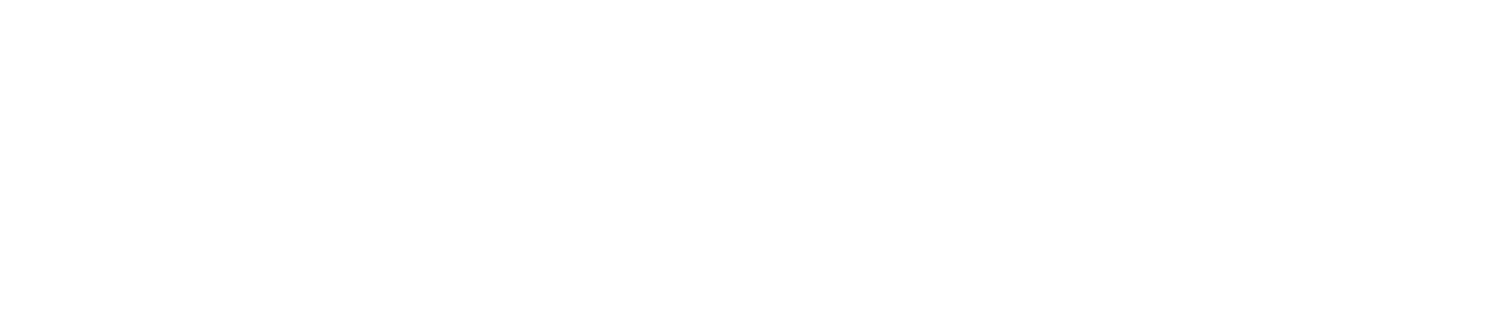

Диагностика двигателя внутреннего сгорания (ДВС) играет ключевую роль в обеспечении его надежной работы и долговечности. ДВС, будучи основным агрегатом большинства современных транспортных средств, требует регулярного контроля и анализа его состояния для предотвращения потенциальных неисправностей. Эффективная диагностика позволяет выявить проблемы на ранних стадиях, что может существенно сократить затраты на ремонт и увеличить срок службы оборудования.

Существуют различные методы диагностики, включая визуальный осмотр, использование компьютерных диагностических систем и проведение тестов на стендах. Каждый из этих методов имеет свои особенности и позволяет получить информацию о состоянии двигателя. Визуальный осмотр помогает определить очевидные повреждения, в то время как компьютерные системы могут выявлять сложные проблемы, анализируя данные с датчиков и систем управления двигателем.

Современные технологии диагностики продолжают развиваться, что открывает новые возможности для улучшения точности и скорости выявления неисправностей. Использование специализированного оборудования и программного обеспечения позволяет механикам быстро идентифицировать причины сбоев и обеспечивает более высокую степень уверенности в результатах. В этой статье мы рассмотрим основные методы диагностики ДВС, их преимущества и недостатки, а также современное оборудование, используемое в процессе анализа состояния двигателя.

Общие принципы диагностики ДВС

Диагностика двигателя внутреннего сгорания (ДВС) представляет собой комплекс мероприятий, направленных на выявление и оценку состояния агрегата, его систем и узлов. Основная цель диагностики заключается в своевременном обнаружении неисправностей, что позволяет предотвратить более серьезные повреждения и продлить срок службы автомобиля. Обсуждая общие принципы диагностики, следует выделить несколько ключевых аспектов.

1. Системный подход

Диагностика ДВС подразумевает анализ работы всех систем двигателя как единого механизма. Агрегаты ДВС взаимосвязаны, и неисправность одного элемента может вызвать сбои в работе других. Для полноценной оценки состояния двигателя необходимо учитывать взаимодействие между топливной системой, системой зажигания, системой смазки и охлаждения. Структурный анализ помогает не только определить конкретные неисправности, но и выявить их первопричины.

2. Использование специализированного оборудования

Современные методы диагностики ДВС включают применение высокотехнологичного оборудования, такого как диагностические сканеры, осциллографы, тестеры давления и другие инструменты. Эти устройства позволяют получать точные данные о работе двигателя, проводить тесты на параметры, такие как компрессия, рабочее давление, температура и другие. Показания, полученные с помощью специализированного оборудования, значительно упрощают процесс диагностики, обеспечивая высокую степень точности и надежности результатов.

Визуальный осмотр двигателя: что искать

Прежде всего, стоит обратить внимание на наличие утечек. Проверьте двигатель на наличие масла, охлаждающей жидкости и топлива, которые могут просачиваться в исключительных местах, таких как стыки и уплотнения. Лужи под автомобилем и влажные пятна на самих компонентах могут свидетельствовать о проблемах в системе.

Также важен внешний вид двигателя. Корпус должен быть чистым без значительных следов коррозии или повреждений. Наличие ржавчины может указывать на длительное воздействие влаги или другие проблемы, которые могут повредить двигатель в будущем.

Проверка всех шлангов и трубок на предмет трещин, износа и порваний также имеет решающее значение. Особое внимание следует уделить шлангам системы охлаждения, так как их повреждение может привести к перегреву двигателя. Важно проверить, не слишком ли жесткие или, наоборот, слишком мягкие шланги.

Необходимо оценить состояние проводки и разъемов. Поврежденные или обгоревшие провода могут приводить к сбоям в работе системы зажигания или других компонентов двигателя. Проверка на наличие коррозии в местах соединений поможет избежать электрических проблем.

Состояние ремней (приводных и распределительных) также не следует оставлять без внимания. Ремни должны быть целыми, без трещин и следов износа. Оценка их натяжения поможет предотвратить их обрыв, который может вызвать серьезные повреждения двигателя.

Дополнительно стоит проверить элементы, такие как аккумулятор и генератор, на наличие трещин и загрязнений. Отключение от электрической сети или проблемы с зарядом могут существенно повлиять на работу двигателя.

Наконец, важно провести проверку агрегатов на предмет наличия звуков, которые могут указывать на механические проблемы. Прислушивание к работе двигателя во время его запуска и в процессе работы может помочь выявить нестандартные шумы, требующие более детальной диагностики.

Использование сканеров для чтения кодов ошибок

Сканеры для чтения кодов ошибок могут быть различными по функционалу и стоимости. Основные типы сканеров включают:

- Простые сканеры: Эти устройства читают и сбрасывают коды ошибок, без возможности проведения глубокого анализа и диагностики.

- Профессиональные сканеры: Обладают расширенными функциями, включая доступ к дополнительным системам автомобиля, возможность проведения активной диагностики и программирования.

- Мобильные приложения: Используются в связке с адаптерами Bluetooth, позволяя владельцам автомобилей проводить диагностику в удобной форме через смартфоны.

Работа со сканером обычно включает несколько этапов:

- Подключение: Устройство подключается к диагностическому разъему автомобиля, который чаще всего находится под приборной панелью.

- Чтение кодов ошибок: Сканер считывает ошибки, хранящиеся в памяти блока управления двигателем (ECU), и отображает их в виде чисел и описаний.

- Анализ данных: Проводится оценка полученных кодов с учетом сопутствующих параметров, таких как состояние датчиков и показания блока управления.

- Сброс кодов: После исправления неисправностей возможно сбрасывание кодов ошибок, что позволяет проверить, исчезнут ли они повторно.

Коды ошибок делятся на несколько категорий, включая:

- Постоянные коды: Указывают на серьезные неисправности, которые требуют немедленного вмешательства.

- Временные коды: Возникают в случае временных сбоев, которые могут исчезнуть самостоятельно после устранения проблемы.

Использование сканеров для чтения кодов ошибок значительно упрощает процесс диагностики, сокращая время на поиск источника неисправности и повышая эффективность ремонта. Применение данных инструментов в повседневной практике позволяет заранее выявлять потенциальные проблемы и предотвращать дорогостоящие поломки.

Анализ состояния системы зажигания

Основные компоненты системы зажигания

Система зажигания включает в себя следующие компоненты:

- Катушка зажигания

- Свечи зажигания

- Транзисторный коммутатор (в некоторых системах)

- Датчики (например, датчик положения коленчатого вала)

- Электропроводка и разъёмы

Состояние каждого из этих компонентов существенно влияет на работу двигателя. В процессе диагностики проводят проверку напряжения, состояния изоляции, целостности проводки и других параметров.

Методы диагностики системы зажигания

Для анализа системы зажигания применяются различные методы, среди которых можно выделить:

| Метод | Описание |

|---|---|

| Визуальный осмотр | Проверка состояния проводов, разъёмов и свечей на предмет коррозии и повреждений. |

| Измерение напряжения | Определение рабочего напряжения на катушке зажигания и свечах для выявления неисправностей. |

| Тестирование свечей зажигания | Определение рабочей искры при помощи специального тестера, анализ состояния электрода и изолятора. |

| Анализ сигналов датчиков | Проверка сигналов, поступающих от датчиков, с помощью oscilloscope для выявления отклонений в работе. |

Комплексный подход к диагностике системы зажигания позволяет своевременно выявить и устранить неполадки, что способствует увеличению ресурса двигателя и его экономичности. Регулярный мониторинг состояния данного элемента системы может значительно снизить риск возникновения серьёзных неисправностей.

Проверка системы питания: топливо и воздух

Система питания двигателя внутреннего сгорания играет ключевую роль в его работе. Правильная подача топлива и воздуха обеспечивает эффективность сгорания и, в свою очередь, производительность и надежность двигателя. Diagnostika этой системы включает несколько важных этапов.

Основные аспекты проверки системы питания следующие:

- Проверка топливной системы:

- Оценка состояния топливного насоса. Важно проверить давление, которое он создает, а также наличие утечек.

- Анализ топливных фильтров. Неисправные или забитые фильтры могут привести к недостаточной подаче топлива.

- Проверка магистралей. Все трубопроводы должны быть герметичными и чистыми, без повреждений и засоров.

- Оценка инжекторов, если они присутствуют. Проверка распыла и противосмесительного действия жизненно важны для правильной работы смеси.

- Проверка воздушной системы:

- Анализ воздушного фильтра. Пониженная пропускная способность фильтра может снизить производительность двигателя.

- Тестирование воздухозаборников. Обеспечение их чистоты и исправности критично для оптимальной подачи воздуха.

- Проверка дроссельной заслонки. Неправильная работа заслонки может привести к несовпадению подачи воздуха и топлива.

- Диагностика системы управления airflow. Современные ДВС используют датчики для контроля количества входящего воздуха, чья исправность также важна.

Комплексное тестирование этих элементов поможет выявить недостатки в системе питания, что позволит избежать серьезных поломок и продлить срок службы двигателя. Регулярная диагностика системы не только улучшает производительность, но и способствует снижению загрязнения окружающей среды.

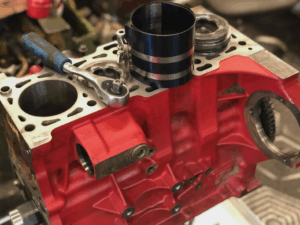

Методы оценки компрессии в цилиндрах

Существует несколько методов оценки компрессии:

1. Метод манометра (компрессометрия). Это самый распространенный и простой способ. С помощью компрессометра подают давление в цилиндр через свечное отверстие. Показания манометра позволяют определить давление, которое создается в цилиндре во время такта сжатия. Нормальные значения давления зависят от типа двигателя и его состояния. Сравнение показаний по всем цилиндрам позволяет выявить возможные отклонения.

2. Метод проверки с помощью стартера. Этот метод заключается в том, что двигатель запускается с помощью стартера, и указывается максимальное значение компрессии, создаваемое при прокрутке двигателя. Основное внимание уделяется времени, необходимому для достижения максимального давления, и характеру его нарастания. Быстрое падение давления может свидетельствовать о проблемах с поршневыми кольцами или клапанами.

3. Метод определения утечек (тест на утечку). При этом методе в цилиндр под высоким давлением подается сжатый воздух, и проверяется, насколько быстро воздух выходит через утечки. С помощью специального устройства, называемого тестером утечек, можно точно определить, где происходят утечки: через клапаны, кольца или прокладки.

4. Метод анализа звуковых волн. Это более современный способ, который использует акустические методы для определения состояния компрессии. Звуковые волны создаются в цилиндре, и их анализ позволяет получить информацию о состоянии герметичности и компрессии. Этот метод требует специальных приборов и программного обеспечения, но может быть очень информативным.

Каждый из этих методов имеет свои преимущества и недостатки. Важно использовать комбинацию нескольких методов для более точной диагностики и выявления возможных проблем в двигателе.

Определение утечек и состояния уплотнений

Утечки в двигателе внутреннего сгорания могут значительно повлиять на его производительность и эффективность. Правильная диагностика состояния уплотнений и выявление утечек – ключ к поддержанию работоспособности ДВС.

Существует несколько основных типов утечек, которые могут возникнуть в ДВС:

- Утечки масла

- Утечки охлаждающей жидкости

- Утечки топливной системы

- Утечки воздуха

Каждый из этих типов утечек может быть вызван различными причинами, такими как износ, повреждение уплотнений или неправильная установка компонентов.

Методы диагностики утечек и состояния уплотнений:

- Визуальный осмотр: Необходимо провести тщательный осмотр двигателя на наличие масляных пятен, потеков охлаждающей жидкости и других видимых признаков утечек.

- Метод высокого давления: Для проверки герметичности систем, таких как топливная, может применяться подача сжатого воздуха. Если слышен шипящий звук, это указывает на утечку.

- Использование специальных красок: Например, фитинг или специальная жидкость, которая меняет цвет при контакте с жидкостью, помогает визуально определить местоположение утечки.

- Тест на компрессию: Измерение компрессии в цилиндрах позволяет оценить состояние поршневых колец и клапанов. Низкие значения могут свидетельствовать о повреждении герметичности.

- Использование дымового теста: В систему нагнетается дым, что позволяет легко обнаружить места утечек воздуха, так как дым будет выходить через щели и повреждения.

- Ультразвуковая диагностика: Система захватывает ультразвук, который возникает при утечках, что позволяет точно определить их местоположение.

Регулярное обслуживание и диагностика утечек гарантируют надежность работы двигателя, снижают вероятность серьезных повреждений и увеличивают его срок службы. Важно своевременно выявлять и устранять неисправности, чтобы минимизировать риски, связанные с утечками и состоянием уплотнительных материалов.

Современные техники диагностики через виброанализ

Виброанализ представляет собой важный инструмент для диагностики состояния двигателя внутреннего сгорания. Он основан на измерении и анализе вибраций, возникающих в различных компонентах двигателя в процессе его работы. Эффективность данного метода обусловлена тем, что изменение вибрационных параметров может свидетельствовать о наличии неисправностей или отклонений в работе оборудования.

Принципы виброанализа

Основным принципом виброанализа является регистрация колебаний, которые возникают в процессе работы двигателя. Для этого используются специальные датчики, устанавливаемые на ключевые узлы двигателя. Полученные данные обрабатываются с помощью программного обеспечения, позволяющего выявить аномалии в вибрационном спектре. Ключевыми величинами являются амплитуда, частота и фазовый угол колебаний. Аномалии в этих характеристиках могут указывать на износ подшипников, неправильную балансировку и прочие проблемы, требующие внимания.

Преимущества и применение

Виброанализ обеспечивает высокую точность диагностики и позволяет получать данные в реальном времени. Это особенно важно для профилактического обслуживания, так как позволяет выявить потенциальные проблемы на ранних стадиях. Данный метод применяется не только в автомобильной промышленности, но и в авиации, судостроении и энергетике. Используя комплексный подход к виброанализу, можно значительно повысить надежность и срок службы двигателей, что в свою очередь снижает эксплуатационные расходы и улучшает общую безопасность.

Использование ультразвукового оборудования для обследования ДВС

Ультразвуковое оборудование становится все более популярным в диагностике двигателей внутреннего сгорания благодаря своим уникальным возможностям. Этот метод основан на использовании высокочастотных звуковых волн, которые могут проникать в материалы и отражаться от их внутренних структур, позволяя выявлять дефекты и повреждения, недоступные для визуального осмотра.

Принципы работы ультразвуковых технологий

Ультразвуковое обследование ДВС осуществляется с помощью специализированных датчиков, которые генерируют звуковые волны и анализируют их отражения. При прохождении ультразвука через материал двигателя, волны изменяются в зависимости от его состояния: наличие трещин, пустот или коррозии меняет скорость и амплитуду отраженных сигналов. Данные результаты обрабатываются с использованием компьютерных алгоритмов, что позволяет специалистам быстро и точно оценить состояние механических компонентов.

Преимущества ультразвуковой диагностики

Одним из главных преимуществ ультразвуковой диагностики является ее неразрушающий характер. Это означает, что обследование может проводиться без необходимости разборки двигателя, что существенно экономит время и снижает затраты на ремонт. Ультразвуковая диагностика также позволяет получить высокую точность измерений, что делает ее эффективной для обнаружения мелких дефектов, которые могут привести к серьезным поломкам в будущем. Кроме того, данное оборудование портативно и может использоваться в различных условиях, включая мастерские и выездные состояния.

Тестирование системы охлаждения и его влияние на работу ДВС

Методы тестирования системы охлаждения

Существует несколько способов тестирования системы охлаждения. Один из наиболее распространенных — это визуальный осмотр компонентов системы, таких как радиатор, водяной насос, термостат, шланги и соединения. При этом проверяется наличие утечек, коррозии и других видимых повреждений. Также важно убедиться, что уровень охлаждающей жидкости находится в пределах нормы.

Другим методом является тестирование температуры моторного масла и охлаждающей жидкости. С помощью температурных датчиков можно определить, насколько эффективно происходит отвод тепла от двигателя. Оптимальная рабочая температура для большинства ДВС составляет 90-105°C. Если температура выше этого диапазона, это может указывать на проблемы в системе охлаждения.

Влияние состояния системы охлаждения на работу ДВС

Неисправности в системе охлаждения могут привести к ряду негативных последствий для двигателя. Перегрев может вызвать деформацию головки блока цилиндров, что в дальнейшем увеличивает риск возникновения трещин и утечек. Также это может привести к разрушению прокладок, повреждению поршней и цилиндров. В результате всего этого снижается мощность двигателя и увеличивается расход топлива.

Таким образом, регулярное тестирование системы охлаждения и диагностика его компонентов позволяют поддерживать оптимальные условия эксплуатации ДВС, повышая его надежность и производительность. Своевременное выявление и устранение неисправностей в системе охлаждения являются залогом долговечной и эффективной работы двигателя внутреннего сгорания.

Оценка состояния и работы систем смазки

Первым шагом является проверка уровня масла. Низкий уровень может привести к недостаточной смазке, что увеличивает износ деталей. Для этой проверки используется щуп, который позволяет определить объем масла в системе. Кроме того, следует обратить внимание на состояние масла: оно должно быть чистым и не содержать загрязнений.

Следующий этап включает в себя анализ качества масла. Это может быть реализовано через лабораторные исследования, где проверяются вязкость, кислотность и наличие металлических частиц. Появление абразивных частиц может указывать на износ внутренних компонентов двигателя, таких как поршни или подшипники.

Основное внимание также следует уделять исправности масляного фильтра. Загрязнённый фильтр может привести к ухудшению циркуляции масла, что, в свою очередь, увеличивает риск перегрева и повреждения узлов двигателя. Рекомендуется проводить регулярную замену фильтра в соответствии с рекомендациями производителя.

Дополнительным инструментом для диагностики является установка манометра на систему смазки. Измерения давления масла позволяют выявить возможные утечки или закупорки. Нормальные значения давления варьируются в зависимости от режима работы двигателя, и любое отклонение от нормы предполагает необходимость дальнейшей диагностики.

Наконец, стоит обратить внимание на систему вентиляции картера. Неправильная работа углепламенной системы может привести к образованию избыточного давления и утечкам масла, что также негативно сказывается на работоспособности двигателя. Регулярный осмотр шлангов и патрубков системы поможет предотвратить потенциальные проблемы.

Таким образом, оценка состояния и работы систем смазки включает в себя регулярные проверки уровня и качества масла, анализ работоспособности фильтра, контроль давления масла, а также оценку целостности вентиляции картера.

Диагностика выхлопной системы: анализ газов

Методы анализа газов

Существует несколько методов анализа выхлопных газов. Один из наиболее распространенных – газоанализаторы, которые измеряют концентрацию различных компонентов. Они могут быть портативными или стационарными и позволяют выполнить диагностику как в полевых условиях, так и в условиях сервиса. Также в процессе диагностики применяются спектрометры, которые позволяют более точно определять состав выхлопных газов и выявлять неучтенные элементы.

Интерпретация результатов

Анализ полученных данных помогает определить, функционирует ли система оптимально. Например, повышенное содержание угарного газа может сигнализировать о недостатке воздуха в смеси или плохом сгорании. Высокий уровень оксидов азота указывает на повышенную температуру сгорания, что может быть связано с проблемами в системе охлаждения. Отсутствие ненормативных выбросов свидетельствует об исправности и высокой эффективности двигателя. Регулярная диагностика выхлопной системы не только способствует улучшению работы двигателя, но и позволяет снизить экологический вред автомобильного транспорта.

Планирование диагностических мероприятий: подходы и частота

Существует несколько подходов к планированию диагностических мероприятий:

| Подход | Описание | Преимущества |

|---|---|---|

| Регулярная диагностика | Плановые проверки с установленной периодичностью (например, каждые 1000 км пробега) | Раннее выявление проблем, что снижает риск серьезных поломок |

| Диагностика по пробегу | Проверка состояния двигателя в зависимости от наработанного времени или пробега | Адаптация мероприятий под реальные эксплуатационные условия инженера |

| Диагностика по состоянию | Дополнительные проверки при возникновении подозрительных симптомов или отклонений в работе | Экономия ресурсов, так как диагностические мероприятия проводятся только при необходимости |

Частота диагностических мероприятий также может варьироваться в зависимости от условий эксплуатации. В более жестких условиях (высокие нагрузки, повышенные температуры) рекомендуются более частые проверки. Например, в коммерческом транспорте, где возрастает риск отказов, целесообразно проводить диагностику каждые 500-1000 км.

Дополнительно, важно учитывать рекомендации производителей двигателей и спецификации, предоставляемые для конкретных моделей. Осуществление диагностики с соблюдением этих требований позволяет не только продлить срок службы двигателя, но и улучшить его экономические показатели.

Вопрос-ответ:

Какие основные методы диагностики двигателя внутреннего сгорания существуют?

Существует несколько основных методов диагностики ДВС: визуальный осмотр, который помогает выявить внешние повреждения и утечки; компьютерная диагностика, использующая OBD-системы для чтения кодов ошибок; тестирование компрессии, позволяющее оценить состояние цилиндров; а также анализ выхлопных газов, который помогает определить эффективность работы двигателя и выявить проблемы в системе сгорания. Эти методы могут использоваться в комплексе для более точного определения состояния двигателя.

Как компьютерная диагностика помогает выявить проблемы в двигателе?

Компьютерная диагностика основывается на использовании бортовых систем OBD-II, которые отслеживают работу различных датчиков и систем двигателя. При наличии неисправностей система выдает коды ошибок, которые являются индикаторами определённых проблем. Путём анализа этих кодов можно обнаружить неисправности в электрических компонентах, топливной системе, системе зажигания и других узлах. Это позволяет существенно сократить время на поиск проблемы и повысить точность диагностики.

Что такое тестирование компрессии и какую роль оно играет в диагностике ДВС?

Тестирование компрессии — это метод, который определяет давление, создаваемое в цилиндрах двигателя во время сжатия смеси воздуха и топлива. Высокие показатели свидетельствуют о хорошем состоянии цилиндров, поршней и кольца, а низкие могут указывать на износ этих компонентов или утечки. Это исследование позволяет оценить общую работоспособность двигателя и понять, требуется ли капитальный ремонт или замена деталей.

В чем состоит визуальный осмотр двигателя и что он может показать?

Визуальный осмотр включает в себя проверку состояния внешних элементов двигателя, таких как ремни, шланги, уплотнения и наличие утечек масла или антифриза. Также важно обратить внимание на наличие трещин, ржавчины или других повреждений. Визуальная диагностика может дать представление о том, требует ли двигатель немедленного вмешательства или же его состояние приемлемо для дальнейшей эксплуатации. Этот метод часто является первым шагом перед проведением более глубоких технических исследований.

Как анализ выхлопных газов помогает диагностировать двигатель?

Анализ выхлопных газов позволяет оценить эффективность сгорания топлива в двигателе и качество работы системы выпуска. Наличие определенных газов в выхлопе, таких как угарный газ, нетоксичные оксиды азота и несгоревшее топливо, может указывать на неисправности в системе подачи топлива или проблемы с зажиганием. Сравнение полученных данных с нормами помогает специалистам понять, насколько хорошо работает двигатель, и выявить потенциальные проблемы раньше, чем они станут серьезными.

Какие методы диагностики двигателя внутреннего сгорания существуют?

Существует несколько основных методов диагностики двигателей внутреннего сгорания. К ним относятся визуальный осмотр, диагностика с помощью сканеров, проверка компрессии, анализ отработанных газов и испытания на стенде. Визуальный осмотр позволяет выявить внешние повреждения и утечки. Сканеры подключаются к бортовым системам для считывания кодов ошибок. Проверка компрессии помогает определить состояние цилиндров и клапанов. Анализ отработанных газов дает сведения о процессе сгорания и состоянии системы выпуска. Испытания на стенде позволяют оценить мощностные характеристики и работу двигателя в различных режимах.